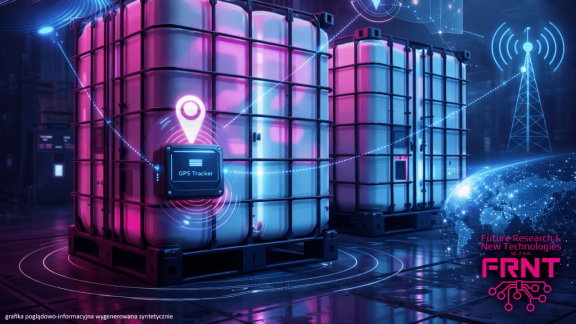

W czasach, gdy zrównoważony rozwój przestaje być opcją, a staje się koniecznością, polscy innowatorzy z Future Research & New Technologies spółki – start-upu powołanej przez Fundację Rozwoju Nowych Technologii, opracowali system, który może zmienić sposób, w jaki przemysł chemiczny zarządza swoimi zasobami. Ich innowacyjny System Monitorowania i Zarządzania Pojemnikami DPPL to odpowiedź na palące problemy branży – od zaginionych opakowań po nadmierny ślad węglowy.

Problem, który dotyka całej branży

Pojemniki DPPL (Duże Pojemniki do Przewozu Luzem) to standardowe opakowania przemysłowe, bez których nie może funkcjonować branża chemiczna, farmaceutyczna czy spożywcza. W samej Polsce, w aktywnym obiegu, znajduje się kilkaset tysięcy takich pojemników o wartości setek milionów złotych. Paradoksalnie, mimo swojej wartości, pojemniki te często „gubią się” w systemie – znikają u klientów, przetrzymywane są bez kontroli, a firmy nie mają narzędzi, by skutecznie nimi zarządzać.

Niestety także polski system prawny nie klasyfikuje pojemników DPPL jako opakowań zwrotnych, co znacznie komplikuje ich ewidencję i zarządzanie obiegiem. Efekt? Firmy muszą kupować coraz więcej nowych pojemników, podczas gdy setki istniejących jednostek leży bezczynnie u klientów lub w magazynach.

Technologia, która widzi wszystko

Serce innowacyjnego rozwiązania stanowi specjalistyczny moduł GPS/GSM, zaprojektowany od podstaw z myślą o specyfice pojemników DPPL. To nie jest kolejny uniwersalny tracker – to urządzenie stworzone specjalnie dla potrzeb przemysłu chemicznego.

Pierwsza kluczowa innowacja to bezprecedensowa energooszczędność – bateria wystarcza na 1-2 lata ciągłej pracy, bez ładowania ani wymiany. W warunkach przemysłowych, gdzie pojemniki są w ciągłym ruchu, przechodzą przez różne strefy temperatury i wilgotności, osiągnięcie takiej żywotności jest przełomem technologicznym.

Marcin Kołodziejczak, współtwórca projektu i ekspert z zakresu informatyzacji procesów biznesowych, podkreśla: – Nasz moduł to efekt wielomiesięcznych testów nad optymalizacją każdego elementu: od autorskich algorytmów zarządzania energią, które dynamicznie dostosowują częstotliwość pomiarów do rodzaju trasy i aktywności pojemnika, po inteligentną transmisję danych w trybie oportunistycznym. Osiągnęliśmy to, co wydawało się niemożliwe: dwuletnia praca bez wymiany baterii w trudnych warunkach przemysłowych.

Druga fundamentalna innowacja to zaawansowany system zarządzający, który wykracza daleko poza proste śledzenie lokalizacji. To kompleksowa platforma analityczna, która monitoruje i analizuje każdy aspekt cyklu życia pojemnika DPPL.

Inteligentna platforma – mózg całego systemu

System to znacznie więcej niż tylko hardware. Zaawansowana platforma programowa integruje dane ze wszystkich modułów GPS/GSM oraz technologii RFID, tworząc kompleksowy, wielowymiarowy obraz obiegu pojemników.

Analiza rotacji i wykrywanie anomalii – system nie tylko śledzi, gdzie znajduje się pojemnik, ale przede wszystkim może wykorzystać dane do analizy wzorców jego funkcjonowania, monitorować czas rotacji u konkretnego klienta, porównywać go ze standardami dla danego typu towaru i automatycznie wykrywa odstępstwa. Jeśli pojemnik przebywa u klienta znacznie dłużej niż powinien, lub jeśli rotacja dla określonej substancji chemicznej odbiega od normy – system natychmiast generuje alarm.

Inteligentna analiza rotacji towarowej – dla każdego rodzaju przewożonej substancji uczy się system optymalnych czasów obiegu i automatycznie identyfikuje sytuacje, gdy pojemnik jest przetrzymywany, niewłaściwie wykorzystywany lub znajduje się w nieoczekiwanej lokalizacji. To pozwala na proaktywne zarządzanie zasobami, zanim problemy staną się kosztowne.

Technologia RFID – bezkontaktowa identyfikacja – każdy pojemnik DPPL wyposażony jest w etykietę RFID (Radio-Frequency Identification), która działa w pełnej integracji z systemem GPS/GSM. Gdy pojemnik przechodzi przez bramki RFID zainstalowane w kluczowych punktach (magazyny, miejsca załadunku, bramy wjazdowe u klientów), następuje automatyczna rejestracja ruchu, bez konieczności ręcznego skanowania.

System RFID umożliwia:

- Automatyczną inwentaryzację – bramki RFID błyskawicznie identyfikują wszystkie pojemniki wjeżdżające lub wyjeżdżające z magazynu,

- Weryfikację zawartości – system krzyżuje dane z RFID z informacjami o przewożonych substancjach,

- Kontrolę dostępu – tylko autoryzowane pojemniki z ważnymi etykietami RFID mogą być wprowadzane do obiegu,

- Eliminację błędów ludzkich – automatyczny odczyt zastępuje ręczne skanowanie kodów.

Dzięki temu menedżerowie logistyki mają pełen obraz sytuacji w czasie rzeczywistym: dokładnie wiedzą, gdzie znajduje się każdy pojemnik, jak długo przebywa u klienta, co zawiera, kiedy powinien zostać odebrany, a przede wszystkim – czy wszystko przebiega zgodnie ze standardami, czy pojawiają się niepokojące odchylenia.

Automatyczne alerty informują nie tylko o przekroczeniu dopuszczalnego czasu przetrzymywania, ale także o wszelkich nieprawidłowościach w rotacji, nieoczekiwanych ruchach pojemników czy potencjalnych problemach operacyjnych. Dostępne dane mogą być wykorzystane do planowania optymalnej trasy odbioru na podstawie rzeczywistej lokalizacji i statusu pojemników, a zaawansowane raporty mogą obrazować pełną historię rotacji, pozwalają zidentyfikować wąskie gardła w procesach i obliczać ślad węglowy całego cyklu życia pojemnika.

Co ważne, rozwiązanie zostało zaprojektowane jako modularna architektura integracyjna, gotowa na przemysł 5.0. Bezproblemowo integruje się z istniejącymi systemami ERP, MES i WMS firm, bez konieczności kosztownej przebudowy infrastruktury. Architektura przewiduje również możliwość rozszerzenia o dodatkowe sensory środowiskowe (poziom wypełnienia, temperatura, wykrywanie wstrząsów) oraz współpracę z systemami AI do predykcji awarii lub utraty pojemników.

Pierwsza implementacja: partnerstwo z branżą chemiczną

Głównym partnerem projektu jest Stockmeier Chemia Sp. z o.o., część międzynarodowej Grupy STOCKMEIER, dystrybutor substancji chemicznych w Polsce. Firma zdecydowała się na wdrożenie pilotażowe na 500 pojemnikach wyposażonych zarówno w moduły GPS/GSM, jak i etykiety RFID, co pozwoli na pełną walidację systemu w rzeczywistych warunkach przemysłowych: – Współpraca ze Stockmeier to dla nas więcej niż kontrakt, to partnerstwo strategiczne. System tworzymy wspólnie, uwzględniając realne potrzeby operacyjne firmy: od automatycznej kontroli rotacji, po wykrywanie najmniejszych odstępstw od standardów. To gwarancja, że nasze rozwiązanie będzie naprawdę użyteczne, a nie tylko technologiczną ciekawostką – wyjaśnia Piotr Grzonkowski, drugi z kluczowych członków zespołu.

Wpływ na środowisko: liczby mówią same

Korzyści środowiskowe systemu są imponujące. Dzięki lepszej rotacji pojemników firmy mogą zredukować potrzebę zakupu nowych jednostek nawet o 20-30%. Każdy pojemnik DPPL, który zostanie wykorzystany wielokrotnie zamiast trafić do utylizacji, to oszczędność surowców, energii i emisji CO₂.

System może optymalizować także trasy transportowe – wiedząc dokładnie, które pojemniki gdzie się znajdują i kiedy należy je odebrać, można planować bardziej efektywne trasy, co przekłada się na mniejsze zużycie paliwa i krótsze czasy transportu. W przypadku firm z wieloma lokalizacjami, możliwość sprawdzenia, która z nich posiada zdawany pojemnik, co eliminuje zbędne przejazdy.

Rozwiązanie wpisuje się też w strategię ESG (Environmental, Social and Governance), coraz ważniejszą dla przedsiębiorstw, działających na rynkach międzynarodowych. System dostarcza kompleksowych danych do raportowania wpływu środowiskowego, co jest bezcenne w czasach rosnących wymagań regulacyjnych.

Model biznesowy: dostępność i skalowalność

Twórcy zadbali o to, by rozwiązanie było dostępne cenowo nawet dla średnich firm. Koszt modułu przy produkcji seryjnej to 160-190 złotych, z możliwością dalszej redukcji, przy większych zamówieniach. Model subskrypcyjny platformy SaaS to około 10 złotych miesięcznie za pojemnik (przy mniejszej skali), z progresywnie malejącymi stawkami dla większych wdrożeń. – Chcemy, żeby nasz system był dostępny nie tylko dla gigantów, ale dla każdej firmy, która chce odpowiedzialnie zarządzać swoimi zasobami – dodaje Marcin Kołodziejczak.

Zespół z doświadczeniem

Za projektem stoi zespół ekspertów z wieloletnim doświadczeniem w informatyzacji przedsiębiorstw produkcyjnych. Marcin Kołodziejczak, absolwent Politechniki Poznańskiej i Uniwersytetu Ekonomicznego w Poznaniu, specjalizujący się w projektowaniu i wdrażaniu systemów ERP, MES i CRM. Piotr Grzonkowski wnosi doświadczenie w transformacji cyfrowej firm, projektach technologicznych i marketingu. Dodatkowo eksperci automatycy i teleinformatycy wnoszą świeże spojrzenie na automatyzację i nowoczesne technologie IoT.

Perspektywy: od chemii po całą gospodarkę

Choć system powstał z myślą o przemyśle chemicznym, jego potencjał jest znacznie szerszy. Pojemniki typu DPPL używane są również w branży spożywczej, kosmetycznej, farmaceutycznej, petrochemicznej i nawozowej. Każdy sektor wykorzystujący opakowania zwrotne może skorzystać z rozwiązania obniżającego straty, zwiększającego kontrolę i poprawiającego wskaźniki zrównoważonego rozwoju.

Wśród potencjalnych klientów zespół wymienia takie branże jak:

- Przemysł chemiczny – dystrybucja substancji chemicznych w pojemnikach wielokrotnego użytku,

- Farmacja – monitoring transportu surowców i półproduktów z zachowaniem pełnej traceability,

- Logistyka i magazynowanie – śledzenie palet, kontenerów i pojemników transportowych,

- Przemysł spożywczy – opakowania zwrotne z produktami płynnymi,

- Gospodarka odpadami – mobilne zbiorniki na odpady niebezpieczne

- Sektor rolny i nawozowy – zbiorniki wielokrotnego użytku z nawozami.

Zespół planuje, że po zakończeniu fazy pilotażowej i wdrożeniu u pierwszych klientów, system trafi do 5-10 kolejnych firm w ciągu pierwszego roku, obejmując nawet 5000-15000 pojemników. W kolejnych etapach możliwa jest ekspansja na rynki zagraniczne.

Akceleracja w Industry Lab

Projekt został zakwalifikowany do programu akceleracyjnego Industry Lab (DGA S.A), współfinansowanego ze środków Unii Europejskiej w ramach programu Fundusze Europejskie dla Nowoczesnej Gospodarki 2021-2027. Udział w programie pozwolił na finalne dopracowanie produktu, przeprowadzenie testów w warunkach rzeczywistych i przygotowanie do komercjalizacji na szeroką skalę.

Sześciomiesięczny program akceleracji obejmował rozwój technologiczny, testy laboratoryjne, pilotaż u partnerów oraz przygotowanie strategii wejścia na rynek. Twórcy szacują, że rentowność projektu zostanie osiągnięta już 12-18 miesięcy od rozpoczęcia sprzedaży komercyjnej.

Ochrona własności intelektualnej

Zespół przygotowuje zgłoszenie patentowe dotyczące rozwiązania. Przeprowadzone analizy potwierdziły unikalność podejścia w kontekście zarządzania pojemnikami DPPL w przemyśle chemicznym. Część rozwiązań jest chroniona jako know-how firmy, a kod źródłowy platformy programowej objęty jest prawami autorskimi.

Przyszłość należy do inteligentnych rozwiązań

System Monitorowania Pojemników DPPL to doskonały przykład tego, jak technologie IoT i zaawansowana analityka mogą służyć nie tylko biznesowi, ale i środowisku. W czasach kryzysu klimatycznego i rosnących kosztów operacyjnych, takie rozwiązania przestają być luksusem – stają się koniecznością.

Polski zespół z FRNT.org.pl pokazuje, że jesteśmy w stanie tworzyć innowacje na światowym poziomie, odpowiadające na realne potrzeby przemysłu i jednocześnie wspierać transformację w kierunku gospodarki obiegu zamkniętego. To właśnie takie projekty budują konkurencyjną przewagę polskiej gospodarki i pozycjonują nasz kraj jako lidera innowacji w Europie Środkowej.