Zgodnie z danymi zebranymi od 115 polskich firm produkcyjnych i technologicznych, aż 88% ankietowanych potwierdza, że wdrożenie technologii przemysłu 4.0 zwiększa konkurencyjność na rynku. Respondenci dostrzegają znaczące korzyści, takie jak optymalizacja procesów, poprawa efektywności operacyjnej oraz zdolność do szybkiego reagowania na zmieniające się warunki rynkowe.

Mimo tych korzyści, przedsiębiorstwa napotykają poważne przeszkody na drodze do pełnej cyfryzacji. Kluczową barierą, jaką wskazuje 67% badanych, są koszty finansowe związane z wdrożeniem nowoczesnych rozwiązań. Wysokie koszty inicjalne i niepewność co do szybkości zwrotu z inwestycji sprawiają, że wiele firm wstrzymuje się z decyzjami inwestycyjnymi.

Brak ekspertów hamuje postęp

Kolejnym znaczącym problemem jest brak wykwalifikowanej kadry technicznej. Firmy zgłaszają trudności w znalezieniu pracowników z odpowiednimi umiejętnościami, co hamuje postęp w implementacji nowych technologii. Wyzwania te nasilają się w kontekście globalnego niedoboru specjalistów w dziedzinach inżynierii i IT.

Raport rzuca również światło na postawy pracowników i zarządów wobec innowacji. Niemal połowa respondentów przyznaje, że w ich organizacjach istnieje opór przed wprowadzaniem nowych technologii. Silosy organizacyjne, brak współpracy między działami oraz opór pracowników przed zmianami to główne wewnętrzne przeszkody wdrażania przemysłu 4.0.

Znaczna część ankietowanych (20%) podkreśla, że obecnie ich firmy koncentrują się na przygotowywaniu strategii wdrożeniowych. Jest to wzrost z 14% w poprzednim roku, co świadczy o rosnącej świadomości potrzeby transformacji cyfrowej. Niemniej jednak, tylko 6% przedsiębiorstw znajduje się na etapie pilotażu, a 18% skupia się na skalowaniu przetestowanych rozwiązań.

Czy rząd pomoże przełamać opór wobec przemysłu 4.0?

Komentarz eksperta Rafała Kergera podkreśla, że kluczowe dla przyszłości polskiego przemysłu będzie przełamanie bariery oporu wobec cyfryzacji oraz zwiększenie inicjatyw edukacyjnych i wspierających ze strony rządu. Potrzebne są konkretne programy dofinansowań, które umożliwią mniejszym firmom inwestycje w nowe technologie bez obawy o ich finansową stabilność.

Dr hab. inż. prof. PŚ. Damian Gąsiorek, prodziekan ds. współpracy i rozwoju Politechniki Śląskiej, wskazuje na konieczność integracji strategii wdrożenia przemysłu 4.0 z ogólnym planem rozwoju firm. Podkreśla on, że wsparcie rządowe powinno koncentrować się nie tylko na finansowaniu, ale również na budowaniu infrastruktury i kompetencji cyfrowych na szeroką skalę.

Wnioski z raportu jasno wskazują, że dla utrzymania konkurencyjności na globalnym rynku, polskie firmy muszą intensywnie inwestować w technologie przemysłu 4.0. Wyzwania te wymagają jednak koordynowanego podejścia obejmującego zarówno strategie wewnętrzne, jak i wsparcie zewnętrzne. Rozwijanie kompetencji pracowników, przełamywanie barier organizacyjnych i kulturowych oraz skuteczne wykorzystanie wsparcia publicznego będzie kluczowe dla pełnego wykorzystania potencjału cyfrowej transformacji w polskim przemyśle.

Kluczowe wnioski z raportu

- Skalowanie jest priorytetem. Wiele podmiotów jest w fazie rozwoju i szuka możliwości zwiększenia skali istniejących rozwiązań.

- W mniej zasobnych firmach przygotowanie strategii jest istotnym etapem wdrożeń. Sugeruje to, że firmy te są w początkowej fazie wdrażania rozwiązań Przemysłu 4.0, co daje potencjał do dalszego rozwoju.

- W większych firmach zauważalny jest wyraźny trend w kierunku pilotażu, co sugeruje bardziej eksperymentalne podejście do innowacji. Może to być korzystne dla większych firm, które mogą pozwolić sobie na testowanie nowych rozwiązań przed pełnym wdrożeniem.

- Wiele firm, zwłaszcza mniejszych, nie traktuje wdrożeń Przemysłu 4.0 jako priorytet. Może to wynikać z braku świadomości korzyści płynących

z tych technologii, co wskazuje na potrzebę edukacji i wsparcia w tym zakresie. - Rząd oraz instytucje wspierające biznes powinny rozważyć strategie wsparcia dla mniejszych firm, aby ułatwić im wdrażanie nowoczesnych technologii. Może to obejmować doradztwo, szkolenia lub dotacje.

- Firmy postawiły na systemy do prototypowania, już co piąty respondent wskazał, że jego firma wykorzystuje je na co dzień.

- Zwiększa się poziom wiedzy na temat przemysłu 4.0. Ponad połowa specjalistów deklaruje, że ma dobre rozeznanie w zakresie idei przemysłu 4.0 i potrafi wskazać przykłady wdrożeń.

- Zwiększa się brak wykwalifikowanych pracowników przygotowanych merytorycznie do wdrażania i efektywnej pracy z technologiami przemysłu 4.0. Już 52% respondentów sygnalizuje ten problem.

- Aż 44% ankietowanych deklaruje, że obecnie wdrożenie narzędzi Przemysłu 4.0 aktualnie nie jest priorytetem.

- Zwiększyła się liczba firm z 14% do 20% , która obecnie jest na etapie przygotowania strategii wdrożenia rozwiązań z zakresu przemysłu 4.0

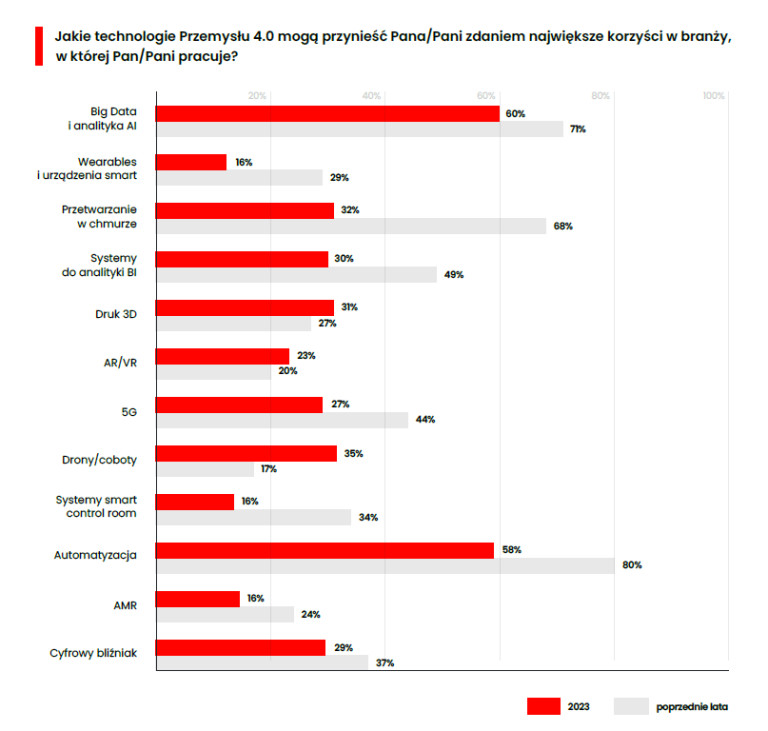

- Respondenci wskazują, że najpopularniejszymi technologiami są: Big Data i analityka AI (60%), automatyzacja (58%), drony i coboty (35%).

Wykresy: raport „Stan Przemysłu 4.0 w Polsce”