Od krakowskiej (gŇā√≥wnej) siedziby ASTOR dzieli m√≥j dom kilka przecznic, wywiad udaŇāo sińô (w koŇĄcu!) przeprowadzińá prawie dwa lata od momentu, w kt√≥rym zaczńôŇāam pisańá dla MamStartup. NajwyŇľszy czas!

ASTOR to jedna z najwaŇľniejszych (i najdŇāuŇľej dziaŇāajńÖcych, od 1987 roku) polskich firm automatyzujńÖcych zakŇāady produkcyjne w naszym kraju. Na swoim koncie majńÖ ponad 50 tysińôcy sprzedanych system√≥w dot. automatyzacji, robotyzacji i cyfryzacji produkcji, posiadajńÖ wŇāasne Centrum BadaŇĄ i Rozwoju, tworzńÖ wŇāasne rozwińÖzania, sńÖ jedynym dystrybutorem robot√≥w Kawasaki w Polsce. Od kilku lat zaangaŇľowani w budowanie wsp√≥Ňāpracy duŇľych firm przemysŇāowych ze startupami w ramach programu KPT ScaleUp. JeŇľeli bńôdziecie w Krakowie, koniecznie odwiedŇļcie jeden z showroom√≥w ich Fabryki PrzyszŇāoŇõci (‚Äútrasy‚ÄĚ opracowane i dla inŇľynier√≥w i dla maluch√≥w).

Prezesa ASTOR, a wczeŇõniej dyrektora ds. PrzemysŇāu 4.0, JarosŇāawa Gracela, zapytaŇāam o to czym ŇľyŇā polski przemysŇā w koŇĄczńÖcym sińô roku, a takŇľe o to, jakimi technologiami polskie firmy przemysŇāowe bńôdńÖ najbardziej zainteresowane w nadchodzńÖcych roku. RozmawialiŇõmy r√≥wnieŇľ o postńôpach we wdraŇľaniu mikrofabryk.

Jakim jednym sŇāowem moŇľna najlepiej podsumowańá to, co najmocniej ksztaŇātowaŇāo rozw√≥j przemysŇāu w 2021 roku?

SŇāowem roku w przemyŇõle byŇāy zdecydowanie ŇāaŇĄcuchy dostaw, a raczej praca nad wielkimi zaburzeniami, kt√≥re pojawiŇāy sińô w tym obszarze. Czy bńôdńô miaŇā towar w iloŇõci, kt√≥rńÖ zam√≥wiŇāem? Kiedy przyjdzie? A jak juŇľ go dostanńô, to w jakiej iloŇõci i jakie bńôdńÖ koszty jego transportu? Bo jeŇľeli te ostatnie mocno wzrosnńÖ, to bńôdńô musiaŇā zmienińá cenńô dla klienta.

MaŇāe firmy w mniejszym stopniu odczuŇāy te zaburzenia, o tym dlaczego, za chwilńô. Tak naprawdńô im wińôksza firma, tym wińôkszy problem: po pierwsze majńÖ duŇľo wińôcej zam√≥wieŇĄ, a po drugie duŇľo bardziej wymagajńÖcych klient√≥w ‚Äď oni nie poczekajńÖ kilku dni na dostawńô, sńÖ duŇľo mniej elastyczni. Dlatego w tym roku duŇľe firmy inwestowaŇāy mocno w cyfryzacjńô ŇāaŇĄcuch√≥w dostaw, aby m√≥c monitorowańá to, jakie dostawy przyjdńÖ, jakie majńÖ alternatywy. To sńÖ wyzwania dla duŇľych firm.

MaŇāym firmom byŇāo oczywiŇõcie trudniej negocjowańá czas dostaw itd., ale z drugiej strony ich niewielki rozmiar miaŇā swoje korzyŇõci, w szczeg√≥lnoŇõci mam tutaj na myŇõli ich elastycznoŇõńá. Jak nie kupińô tutaj, to kupińô z innego miejsca; na przykŇāad duŇľo szybciej potrafińÖ zmienińá formńô dostawy ‚Äď z kontenera, kt√≥ry pŇāynie drogńÖ morskńÖ, na pocińÖg lub samolot, bo iloŇõci, kt√≥re zamawia sńÖ niewielkie ‚Äď duŇľo Ňāatwiej zorganizowańá wińôc zmiany i ‚ÄúznaleŇļńá miejsce‚ÄĚ na ich towar w alternatywnym Ňõrodku transportu. Dlatego moim zdaniem kluczowe wyzwania maŇāych firm w roku 2021 nie leŇľaŇāy w zaburzeniach ŇāaŇĄcuch√≥w dostaw, chońá oczywiŇõcie byŇāy takŇľe problemem. GŇā√≥wne zadanie mniejszych przedsińôbiorstw w mijajńÖcym roku to kompletowanie kadry: wyŇāuskanie z rynku zar√≥wno pracownik√≥w fizycznych, jak i specjalist√≥w-inŇľynier√≥w. Z jednej strony, gdy nie ma pracownik√≥w na rynku, rozwińÖzaniem jest zastńôpowanie ich robotami/automatyzacjńÖ proces√≥w, ale z drugiej strony, jak to robińá, gdy brakuje r√≥wnieŇľ pracownik√≥w wykwalifikowanych?

Na kt√≥rńÖ stronńô przechyliŇāa sińô wińôc szala w tym roku? GorńÖczkowych poszukiwaŇĄ pracownik√≥w czy robotyzacji?

SkupiajńÖ sińô na robotyzacji i to jest ogromna zmiana, kt√≥ra nastńÖpiŇāa w cińÖgu ostatnich dw√≥ch lat, na to naŇāoŇľyŇāo sińô kilka r√≥Ňľnych czynnik√≥w. CińÖgŇāy spadek cen robot√≥w w okresie ostatnich pińôtnastu lat. Tanie kredyty. R√≥Ňľnego rodzaju wsparcie publiczne na unowoczeŇõnianie produkcji. I to, o czym juŇľ wspominaŇāem, czyli braki kadrowe. MaŇāe firmy kupujńÖ masowo roboty i widzńô, Ňľe to jest naprawdńô przeŇāomowy rok.

Jaki typ robot√≥w? Bardziej zastńôpujńÖce pracownika na jego stanowisku pracy czy optymalizujńÖce procesy, przyspieszajńÖce i wzmacniajńÖce analizńô danych?

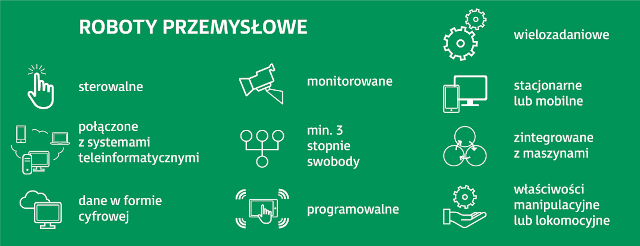

Z naszych danych sprzedaŇľowych wynika, Ňľe sńÖ to gŇā√≥wnie roboty przemysŇāowe, szczeg√≥lnie roboty spawalnicze, a to ze wzglńôdu na to, Ňľe mamy w Polsce bardzo duŇľy niedob√≥r spawaczy. Na drugim miejscu pod wzglńôdem zam√≥wieŇĄ plasujńÖ sińô roboty pakujńÖce i do paletyzacji. Trzecie miejsce na podium zajmujńÖ maszyny zastńôpujńÖce czŇāowieka przy prasach ‚Äď tu wysokie zainteresowanie ze wzglńôdu na niskie bezpieczeŇĄstwo tej pracy dla czŇāowieka ‚Äď wypadki towarzyszńÖce jej obsŇāudze. Te rodzaje robot√≥w sńÖ w top trzy rodzaj√≥w robot√≥w, kt√≥re kupujńÖ maŇāe firmy produkcyjne w Polsce.

M√≥wimy o maŇāych firmach, ale doprecyzujmy to sformuŇāowanie. Jaka jest graniczna liczba zatrudnionych, poniŇľej kt√≥rej nie opŇāaca sińô wdroŇľyńá w produkcji robota?

M√≥wińô tutaj juŇľ o naprawdńô niewielkich firmach ‚Äď nawet tych zatrudniajńÖcych 10-15 os√≥b (kt√≥re majńÖ ‚Äď warunek konieczny ‚Äď mocno powtarzalne procesy; w maŇāej firmie moŇľe to byńá np. produkcja Ňāopat). Nawet tym przedsińôbiorcom robota opŇāaca sińô kupińá z dw√≥ch powod√≥w: pierwszy ‚Äď malejńÖce od pińôtnastu lat ceny robot√≥w, drugi ‚Äď mocno rosnńÖce pensje specjalist√≥w. W tym momencie koszt stanowiska spawacza jest tak samo wysoki, jak cena robota spawalniczego. Koszt stanowiska spawalniczego to 500 000 zŇāotych, niemaŇāa kwota. Ale zestawmy to z pensjńÖ pracownika: doŇõwiadczonemu spawaczowi trzeba zapŇāacińá 10 000 zŇāotych brutto miesińôcznie, do tego trzeba dodańá koszty dla firmy w wysokoŇõci 3 000 zŇāotych, tak wińôc przez rok koszt jego zatrudnienia to 156 000 zŇāotych. W sytuacji wińôc, gdy pracujemy na jednńÖ zmianńô, zakup robota zwr√≥ci sińô nam juŇľ po trzech latach, a jeŇľeli zakŇāad pracuje na dwie zmiany, to w p√≥Ňātora roku. Kolejna korzyŇõńá jest taka, Ňľe robot moŇľna wzińÖńá ‚Äď w odr√≥Ňľnieniu od pracownika ‚Äď w leasing ‚Äď na dwa, trzy lata, to nie musi byńá inwestycja na caŇāe Ňľycie.

W odr√≥Ňľnieniu od robot√≥w, wdroŇľenie oprogramowania do analizy danych czy cyfryzacja zarzńÖdzania procesami, to sńÖ juŇľ wyŇľsze koszty i na tego typu rozwińÖzania mogńÖ sobie pozwolińá w tym momencie tylko duŇľe firmy.

Jak mocny wpŇāyw na decyzje firm bńôdzie miaŇāa ulga na robotyzacjńô? Czy rok 2022 bńôdzie rokiem masowej robotyzacji polskich firm?

Por√≥wnujńÖc ten przepis do dziaŇāaŇĄ prowadzonych w Japonii w latach 50. i 60. XX wieku, moŇľna liczyńá na bardzo pozytywny efekt ulgi na robotyzacjńô. Tam paŇĄstwo dopŇāacaŇāo poŇāowńô ceny zakupu nowych technologii i to spowodowaŇāo gwaŇātownńÖ zmianńô struktury firm japoŇĄskich. W Polsce potrzebujemy dokŇāadnie tego samego efektu. W tym momencie tylko 25% polskich firm wdraŇľa rozwińÖzania automatyzacji i robotyzacji (raport Siemens), a celem dla naszej gospodarki powinno byńá odwr√≥cenie tej sytuacji ‚Äď ŇľebyŇõmy za 10 lat mieli 25% firm, kt√≥re nie wdroŇľyŇāy rozwińÖzaŇĄ przemysŇāu 4.0. Ulga na robotyzacjńô spowoduje, Ňľe wiele firm odwaŇľy sińô i zainwestuje w swojego pierwszego roboty. Gdy zobaczńÖ juŇľ, jakie korzyŇõci to niesie, to p√≥jdzie lawinowo, ale ulgi na zakup sńÖ kluczowe, Ňľeby ruszyńá tńô zmianńô.

Pamińôtajmy, Ňľe ulgńô na robotyzacjńô moŇľna przeznaczyńá nie tylko na zakup robot√≥w produkcyjnych czy mobilnych, ale r√≥wnieŇľ na cyfryzacjńô zarzńÖdzania fabrykńÖ i w ten spos√≥b optymalizowańá koszty dziaŇāania firmy.

O tym, Ňľe dofinansowanie zakupu robot√≥w w postaci ulgi przyniesie wymierne korzyŇõci firmom, m√≥wiŇā na Ňāamach naszego magazynu [Biznes i Produkcja, przyp. red. MS] dyrektor operacyjny ASTOR, Andrzej Garbacki: ‚ÄúPaŇĄstwo decyduje sińô na takńÖ inwestycjńô, bo wie, Ňľe po zastosowaniu robotyzacji, dochodowoŇõńá firm znacznie wzroŇõnie. Inwestycja paŇĄstwa w ulgńô zwr√≥ci sińô w podatku dochodowym juŇľ w pierwszym roku po zakoŇĄczeniu odliczeŇĄ. Jestem gŇāńôboko przekonany, Ňľe tak sińô stanie‚ÄĚ. I dodaŇā argument za swojńÖ tezńÖ wskazujńÖc na przykŇāad silnie zrobotyzowanego przemysŇāu naszego sńÖsiada zza Odry: ‚ÄúNa Zachodzie jest 7 razy wińôcej robot√≥w na jednego pracownika. Co za tym idzie przy 2-3 krotnie wyŇľszych pensjach w Niemczech, te firmy dalej sńÖ konkurencyjne, dalej na rynku mińôdzynarodowym potrafińÖ istnieńá, sprzedawańá, rozwijańá sińô pomimo, Ňľe majńÖ znacznie wyŇľsze koszty pracy, obcińÖŇľenia podatkowe‚ÄĚ.

Mikrofabryki to bardzo obiecujńÖce rozwińÖzanie dla startup√≥w, poniewaŇľ dajńÖ moŇľliwoŇõńá wyprodukowania swojego produktu na wŇāasnych warunkach, a przede wszystkim nie wymagajńÖ tak duŇľych nakŇāad√≥w finansowych, jak budowa tradycyjnego zakŇāadu produkcyjnego ‚Äď sńÖ w zasińôgu niewielkich, poczńÖtkujńÖcych firm. Na ile w tym momencie realna jest w Polsce budowa wŇāasnej mikrofabryki przez startup/niewielkńÖ firmńô?

Koncepcja mikrofabryk nie jest jeszcze rozpowszechniona, wińôkszoŇõńá z tego typu rozwińÖzaŇĄ jest jeszcze na etapie badaŇĄ i rozwoju. To, co jest gŇā√≥wnie rozwijane, to mobilne, moduŇāowe fabryki, kt√≥re moŇľna przenosińá z miejsca na miejsce. SńÖ w Polsce juŇľ przykŇāady takich mikrofabryk, np. minifabryka przy kaŇľdym budowanym moŇõcie, kt√≥ra na miejscu spawa i obrabia czńôŇõci metalowe. W Polsce takńÖ koncepcjńô rozwija SKANSKA ze swoimi flying factories. Cela spawalnicza moŇľe byńá r√≥wnieŇľ przykŇāadem takiej mikrofabryki, bo moŇľna jńÖ w kilka godzin rozŇāoŇľyńá i przewieŇļńá w inne miejsce.

–

Mikrofabryki odpowiedzińÖ na zaburzenia dostaw?

Wskazanie przez prezesa ASTOR problemu zaburzeŇĄ ŇāaŇĄcuch√≥w dostaw, jako najwaŇľniejszego wyzwania przemysŇāu w mijajńÖcym roku, kieruje uwagńô w stronńô ŇõwieŇľej koncepcji mikrofabryk. Dobrym przykŇāadem jej wdroŇľenia jest brytyjski startup Arrival produkujńÖcy samochody elektryczne ‚Äúna miejscu‚ÄĚ ‚Äď na obrzeŇľach miast z najwińôkszym potencjalnym rynkiem zbytu. Taki model biznesowy jest moŇľliwy dzińôki niewielkiej (‚Äúmikro‚ÄĚ) skali fabryk ‚Äď tanich, niewielkich powierzchniowo fabryk moŇľna wybudowańá wińôcej, niŇľ kilkusethektarowych gigant√≥w, a dzińôki temu blisko odbiorc√≥w. W dzisiejszych czasach, gdy globalne ŇāaŇĄcuchy dostaw ulegŇāy tak mocnym zaburzeniom, kierowanie sińô w stronńô lokalnej produkcji, jest jak najbardziej obiecujńÖcńÖ wizjńÖ.

W naszym tekŇõcie, Startupy mogńÖ produkowańá samochody, w realizacji celu pomagajńÖ mikrofabryki, pisaliŇõmy r√≥wnieŇľ o innych korzyŇõciach, kt√≥re potencjalnie mogńÖ przynieŇõńá wytw√≥rcom mikrofabryki, np. o mniejszych problemach ze znalezieniem pracownik√≥w, gdy trzeba znaleŇļńá ich jednorazowo nie stu, ale kilkunastu. A problem ze znalezieniem odpowiedniej kadry, to od kilku lat jedna z najwińôkszych bolńÖczek firm produkcyjnych w naszym kraju.